Termékszám 668726

ESD-kompatibilis bevonat

Termékjellemzők

„A” komponens

„B” komponens

Keverék

(DIN EN 51130:2014) R9 (10%-os beszórás, GHL 3/0 csillám) R10 (20%-os beszórás, GHL 3/0 csillám)

Felhasználás után

* Tűzvédelmi besorolás meghatározott rendszerekben (lásd a tűzvédelmi besorolási jelentést: Remmers vezetőképes rendszerek)

A fenti értékek a termék általános értékei, a megadott körülmények változásával ezek az értékek is változhatnak.

Felhasználási terület

- Önthető bevonat az ESD-védőzónákra

Tulajdonságok

- Vezetőképes/ESD-nek megfelelő

- Rendszerben teljes keresztmetszetében vezetőképes

- Mechanikai és vegyi terhelésnek kitehető

- Festékkompatibilitási teszt

- Szilárd sótól és vizes sóoldatoktól mentes

- Raklapemelő kézikocsival és targoncával járható

- Kikötött állapotban fiziológialiag ártalmatlan

-

A munka előkészítése

-

Alapfelülettel szembeni követelmények

A felületnek szilárdnak, állandó térfogatúnak, teherbírónak, olajtól, portól, zsírtól, gumikeréknyomtól

mentesnek kell lennie, illetve egyéb leválasztószerként ható anyag nem lehet a felületen.Feltétlen megfelelő Remmers epoxi-alapozót, epoxi karcolt glettelést vagy epoxi-habarcsot szabad használni.

-

Előkészítés

A felhasználás előtt sima alapfelületet kell készíteni, pl. karcolt gletteléssel.

Figyelembe kell venni a felhasználandó anyagok műszaki adatlapjaiban leírt utasításokat is.

Epoxy Conductive (LE / VDE) keresztirányú vezetőréteget kell felvinni az érvényes műszaki adatlapnak megfelelően.

-

-

Előkészítés

-

Kombi göngyöleg

A teljes mennyiségű térhálósítót („B” komp.) hozzá kell adni az alapgyantához („A” komp.).

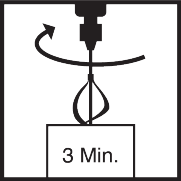

Majd a keveréket át kell keverni egy lassan beinduló, elektromos keverővel

(kb. 300–400 ford./perc).Be kell tartani a minimális 3 perces keverési időt.

A fátyolképződés a nem megfelelő keverésre utal.

-

Feldolgozás

-

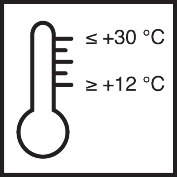

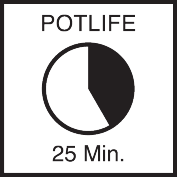

A magasabb hőmérséklet lerövidíti, az alacsonyabb általában meghosszabbítja a megadott időket.

-

Munkaeszközök és tiszításuk

-

Fogazott spatulya, fogazott rákel, keverő készülék, tüskés henger

-

Pontosabb információ a Remmers szerszámprogramban található.

A munkaeszközöket és az esetleges szennyeződéseket azonnal, még friss állapotban meg kell tisztítani V 101 hígítóval.

A tisztításnál figyelembe kell venni a megfelelő védő- és ártalmatlanítási intézkedéseket.

-

Tárolás/eltarthatóság

-

Felnyitás nélküli, eredeti göngyölegben, hűvös, száraz és fagymentes módon tárolható min. 12 hónapig („A” komp.) és min. 24 hónapig („B” komp.).

-

Anyagszükséglet

-

Lásd az alkalmazási példákat

-

-

Alkalmazási példák

-

Felhasználás Töltési szint Selectmix 01/03-mal Kötőanyag

anyagszükséglet [kg/m²]Keverék anyagszükséglet [kg/m²] Lehetséges fogazás Anyagszükséglet / mm rétegvastagság [kg/m²] Bevomat kb. 1,1 mm nem töltött 1,8 - 46 sz. 1,50 Töltött bevonat 1:0,3 min. 1,8 min. 2,4 48 sz. 1,55 -

C

Az előkészített felületre felhordott anyagot a megfelelő eszközzel (pl. fogazott rákellel vagy fogazott spatulyával) el kell teríteni.

Végül egy tüskés fémhengerrel át kell hengerelni.

(lásd a táblázatot)

-

FC

Az előkészített felületre felhordott anyagot a megfelelő eszközzel (pl. fogazott rákellel vagy fogazott spatulyával) el kell teríteni.

Végül egy tüskés fémhengerrel át kell hengerelni.

(lásd a táblázatot)

-

BLFSL

A még friss bázisréteget megfelelő szemcsenagyságú szilícium-karbiddal vagy Ceramix Conduct 04/08 termékkel kell túlszórni.

kb. 1,4 kg/m² kötőanyag és

5–6 kg/m² Ceramix Conduct 04/08 -

HS

Az előkészített felületre felhordott anyagot gumilehúzóval egyenletesen el kell teríteni, majd egy megfelelő epoxihengerrel keresztirányban át kell hengerelni.

kb. 0,6–0,7 kg/m² kötőanyag

-

-

Általános jelzések

-

A fenti adatok és anyagszükséglet megállapítása laborkörülmények (20 °C) között és alapszínekkel történt. A beépítés helyén a feldolgozásnál ezek az értékek kismértékben eltérhetnek.

A fedőréteg felhordása előtt igazolni kell a keresztirányú vezetőréteg és a csatlakozások működőképességét, és ezt mérési jegyzőkönyvvel kell dokumentálni.

Nagyobb összefüggő felületekhez csak azonos gyártási számú anyagot szabad felhasználni, különben kisebb szín-, fényesség- és struktúrabeli eltérések alakulhatnak ki.

Gyengén fedő színek nem használhatók a fekete vezetőréteg miatt.

Záróbevonatként történő használat esetén a világos színárnyalatok esetében a beszóró anyag saját színe miatt korlátozott lehet a fedőképesség.

Alacsony légnedvesség vezethet nagyobb vezetőképességi ellenálláshoz, egyenlőtlen ill. magasabb rétegvastagság akár a bevonat nem vezetőképességét eredményezheti.

Az ESD értékek ellenőrzése előtt ajánlott az ESD cipőket, elektródákat és a padlóbevonatot is izopropanollal vagy etanollal (95%) megtisztítani, és megvárni, míg elpárolog.

Tartós terhelésnél vagy hosszabb idejű párásodás esetén fehér felületi színeződés jelentkezhet. A bevonat műszaki tulajdonságát ez nem befolyásolja.

Alacsony rétegvastagság továbbá alacsonyabb hőmérséklet a felület optikáját befolyásolhatja.

Csiszoló mechanikai terhelések során a felületen kopásnyomok jelentkezhetnek.

Fém- és poliamid kerekű járművek okozta terhelés és dinamikus pontterhelés esetén fokozott kopás léphet fel.

Az UV-sugárzás és az időjárás hatása miatt az epoxigyanták általában nem színtartóak.

A felületen történő javítások és a meglévő felületen történő feldolgozás a kinézetben és a struktúrában látható átmenetet eredményez.

A feldolgozásra, a rendszerfelépítésre és a kivitelezett termékek ápolására vonatkozó további előírások megtalálhatók az aktuális műszaki adatlapokban, továbbá a Remmers rendszerajánlásokban.

-

-

Ártalmatlanítás

-

A nagyobb termékmaradékot az eredeti csomagolásban, az érvényes előírások szerint kell ártalmatlanítani. Az üres és tiszta csomagolás újrahasznosítható. Tilos a háztartási hulladékkal együtt ártalmatlanítani. Csatornahálózatba nem juttatható.

-

-

Biztonság / előírások

-

Csak szakipari felhasználók számára!

A szállításra, tárolásra, kezelésre, továbbá az ártalmatlanításra és a környezetszennyezésre vonatkozó biztonsági információkat az aktuális biztonsági adatlap és az „Epoxigyanták az építőiparban és a környezetben” c. brosúra (Deutsche Bauchemie e.V. 3. kiadás, 2022) tartalmazza.

-